Для проведения теста эффективности встраиваемого сверхлёгкого теплогенерирующего модуля на возвышающемся помосте сооружён испытательный стенд в виде теплоёмкого корпуса имитирующего кирпичную отопительную печь.

Основание стенда выполнено из бетонных плит толщиной 50мм. Масса участка плит участвующая в накоплении и передачи тепла составляет 50кг. Стенки корпуса выполнены из керамического кирпича в количестве 90 штук общей массой 360 кг. Промежуток между встроенным модулем и теплоёмким корпусом заполнен песчаной засыпкой общей массой до 100кг. Толщина массива (кирпич+песок) от встроенного ядра до атмосферы составляет 140мм. Толщина теплоёмкого дна (плита+песок), от встроенного ядра до атмосферы составляет 100 мм.

В верхней части стенда расположен стальной теплообменник площадью 1м2. Стальной теплообменник предназначен для улавливания тепла уходящих горячих газов и сброса этого тепла посредством излучения в атмосферу.

Настоящий тест предназначен для демонстрации возможностей инновационной системы адиабатического горения по части равномерности распределения тепла переданного в теплоёмкую массу в единицу времени на определенную площадь. Этот тест нельзя использовать полноценно напрямую для явного установления энергетической эффективности, но по общим признакам профильный специалист сможет произвести расчёт и сделать выводы и на этот счёт.

Подтверждение энергетической эффективности будет проводится другими методами на другом испытательном стенде.

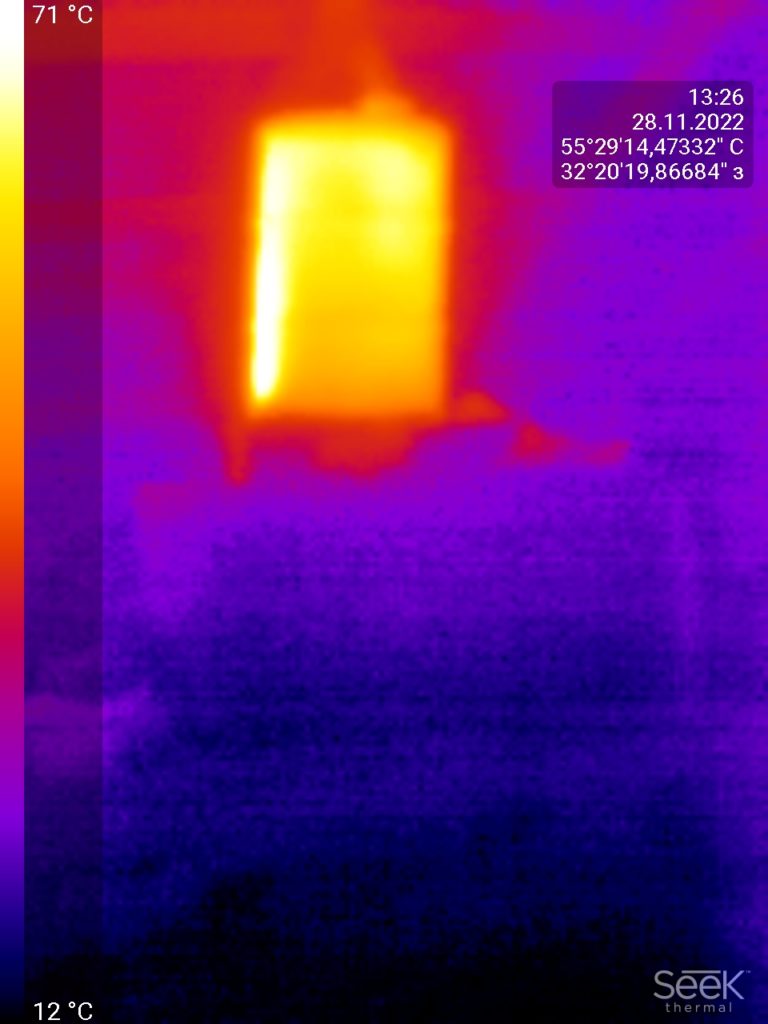

Перед основным тестом была проведена предварительная протопка для выведения печи из замёрзшего состояния и просушки кирпичной кладки .

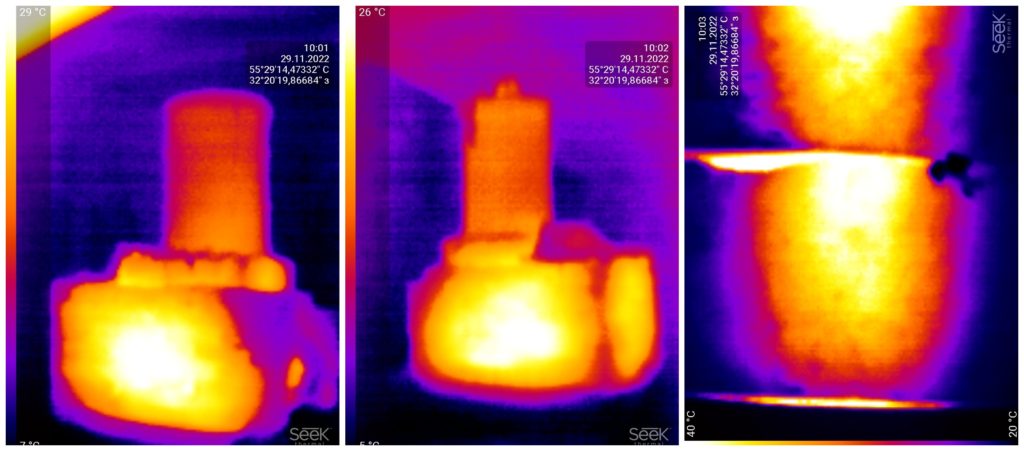

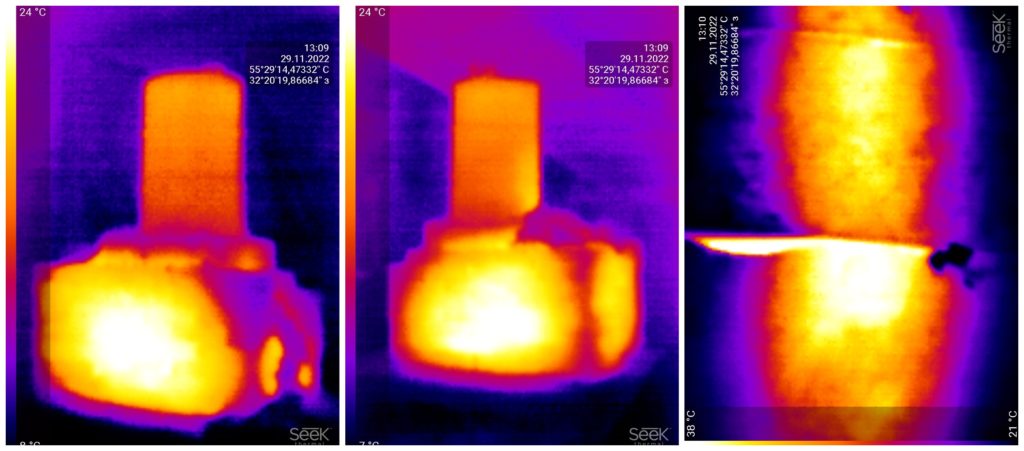

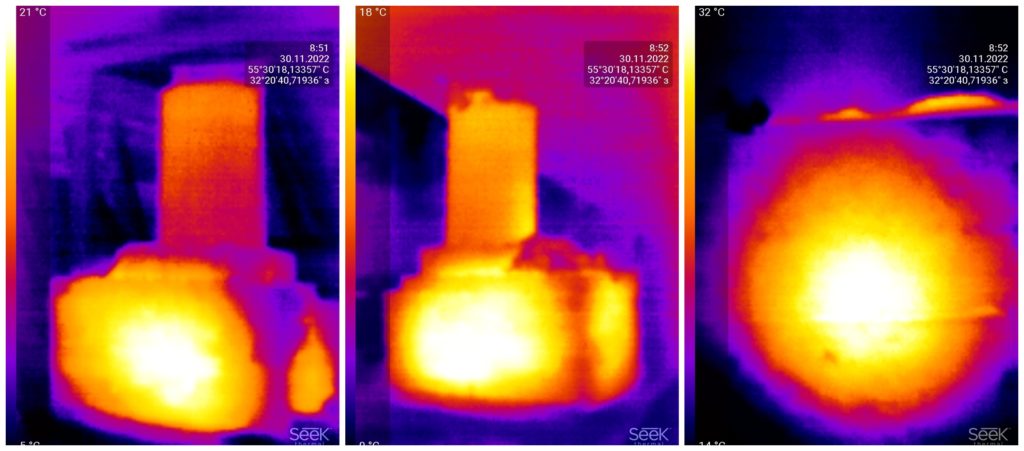

Первая протопка началась при Т воздуха -5С. Такая же температура была и у всего массива. Скорость ветра в течении всего времени составляла 2-3м/с. Влажность воздуха 80%. В первую протопку было израсходовано 10кг берёзовых дров. Печь выводилась в режим и результаты этого видны на фотографиях.

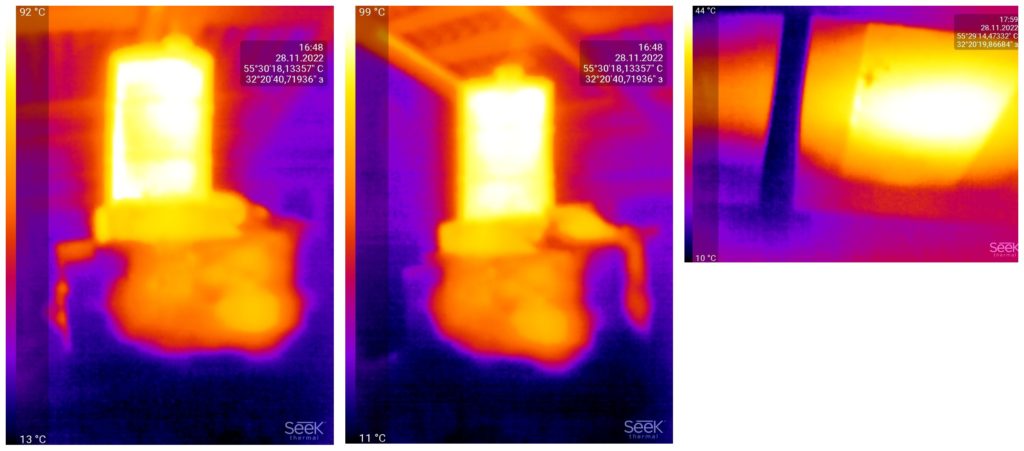

Запуск в 13.20. регистрация на тепловизор с трёх сторон началась в 16.48. На третьем фото термограмма дна. Стальной теплообменник за время длиннофакельного горения имел температуру в среднем 100С в течении пяти часов.

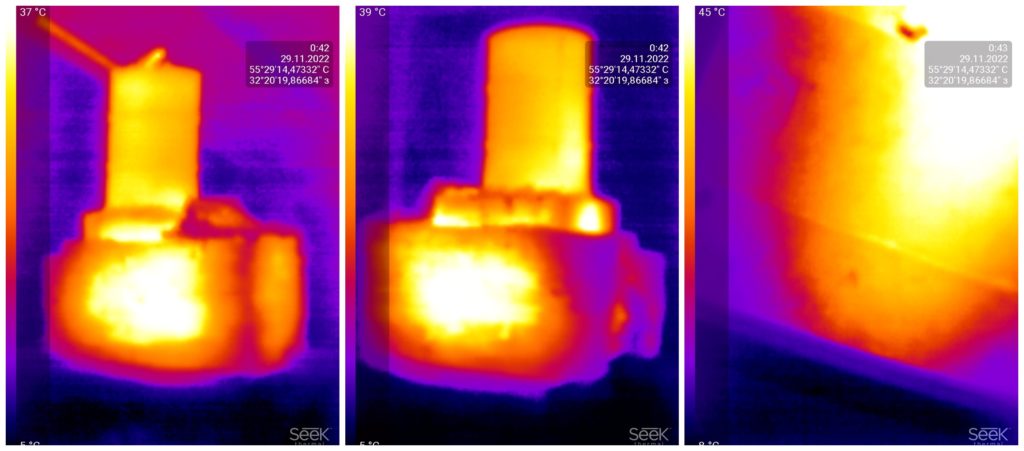

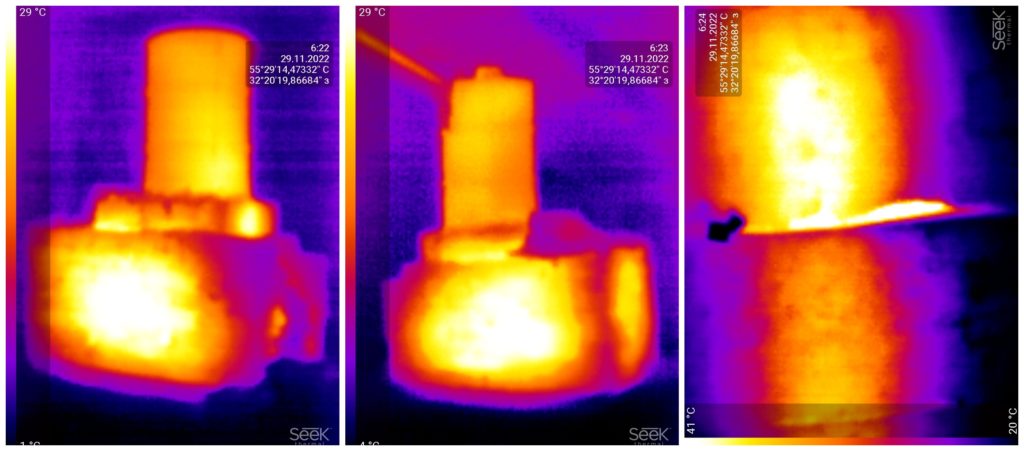

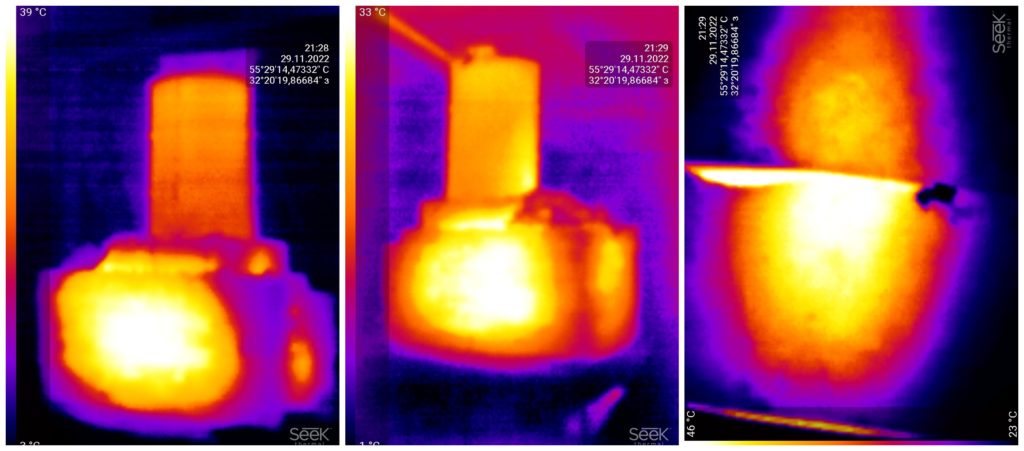

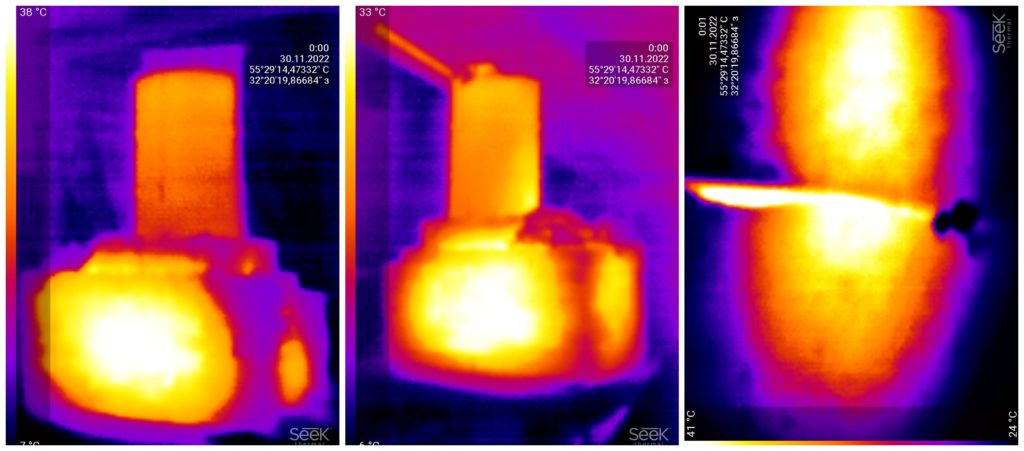

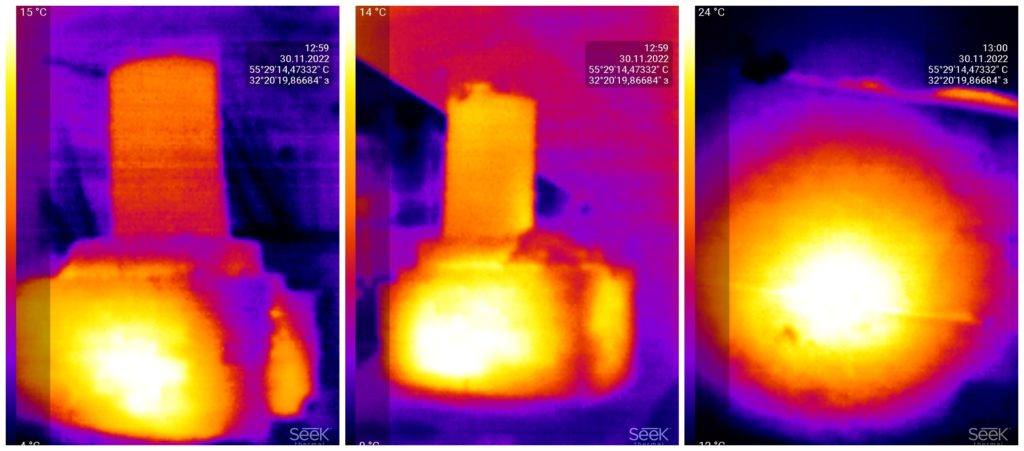

По прошествии суток от начала первой протопки загружается штатное номинальное количество дров массой 7кг и проводится дальнейшее испытание. Температура воздуха -5С, скорость ветра 2-3м/с, влажность 80%

Назначение встраиваемого теплогенерирующего твёрдотопливного модуля (ВТТМ)

ВТТМ предназначен для установки в теплоёмкие корпуса отопительных устройств выполненных из теплоёмких керамических и(или) бетонных материалов, в корпуса выполненных из натуральных каменных материалов, а также в металлические корпуса лёгкого компактного переносного исполнения.

В ВТТМ применён инновационный способ сжигания топлива на основе биомассы позволяющий:

- получать равномерное распределение тепла от реакций горения в течении суток;

- Выдавать на выходной теплообменник управляемую тепловую мощность в диапазоне от 1,5кВт/час до 5кВт/час в период активного длиннофакельного горения. Этот диапазон характерен для размера представленной модели, которая является вторым размерным номером.

- Минимально рекордное количество выбросов твёрдых частиц выгодно отличающееся от любых других систем сжигания биотоплива.

- Специальная система двухкамерного адиабатического горения обеспечивает полное сгорание газов, горючих частиц и смол при избытке воздуха близком к единице.

ВТТМ позволяет смонтировать безопасную, герметичную и эффективную теплоёмкую печь в течении нескольких часов специалистом общестроительной квалификации.

ВТТМ встроенный в лёгкий металлический корпус позволяет отапливать помещение также эффективно и равномерно в течении суток, как и в случае применения ВТТМ в теплоёмком корпусе. При этом ВТТМ имеет небольшую массу и небольшой габарит и может легко монтироваться с началом отопительного сезона, а в конце отопительного сезона демонтироваться для хранения на складе.

Масса показанного ВТТМ составляет 20кг и выполнена из керамического композита.

1. дом, 2.забор, 3 беседка, 4 бассейн

1. дом, 2.забор, 3 беседка, 4 бассейн